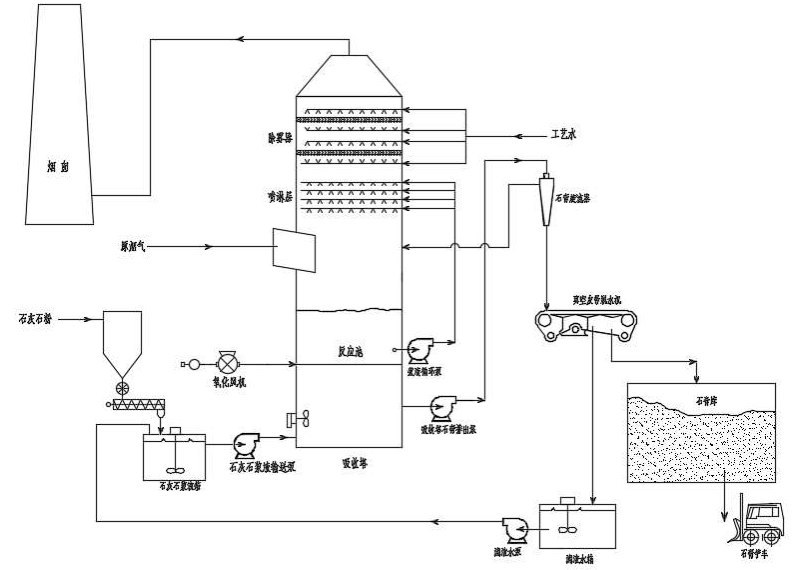

石灰石-石膏湿法脱硫技术主要由烟气系统、吸收系统、吸收剂制备系统、石膏脱水系统、废水处理系统、公用系统和电气控制系统组成,如图所示,其中吸收系统是烟气脱硫的核心系统。脱硫塔内进行的化学反应很复杂,主要化学反应过程有SO2的吸收、石灰石的溶解、亚硫酸盐的氧化和石膏的结晶。影响脱硫效率的主要因素包括石灰石原料、烟气参数和运行参数等。

石灰石-石膏湿法脱硫工艺系统图

石灰石-石膏湿法脱硫工艺系统图

一、石灰石原料

1、纯度。石灰石的纯度,即CaCO3的含量,对脱硫效率有着直接的影响,石灰石纯度越高,脱硫效率越高,石膏纯度越高。石灰石杂质中的可溶性铝(Al3+)与浆液中的氟离子(F-)会形成络合物,当络合物达到一定程度时,会抑制石灰石的溶解。一般要求石灰石的有效成分在90%以上。

2、粒径。由于石灰石要溶解才能与烟气中的SO2发生反应,表征石灰石表面积的粒径分布是一个非常重要的参数,它影响着石灰石溶解速率和石灰石的利用率,进而影响脱硫效率。石灰石粒径越细,石灰石的表面积越大,溶解速率越快,在脱硫塔内维持相同PH值和脱硫效率的情况下,石灰石的利用率越高。一般要求外购的石灰石粒径为300目。

二、烟气参数

1、温度。对于一定的气体溶质和溶剂,气体的溶解度随温度的升高而降低,故脱硫塔温度越低,越有利于SO2的吸收。另外,脱硫反应是放热反应,温度减小有利于平衡反应向生成CaSO4的方向移动。所以烟气温度低有利于提高脱硫效率。但也不是越低越好,烟气温度过低,不利于脱硫后的烟气抬升,对后续设备造成腐蚀。因此,脱硫塔入口烟气温度应该控制在一个合理的范围,一般130~140℃较为合适。

2、SO2浓度。SO2浓度越高,浆液中碱性物质消耗的越快,液膜阻力越大,脱硫效率越低。当SO2浓度超过设计值时,浆液中O2将无法氧化过量的HSO3-,这将阻止SO2的溶解和吸收,使脱硫效率急剧下降。

3、粉尘含量。烟气粉尘中的HF进入脱硫塔溶解,Ca2+与F-会形成CaF2,这将抑制CaSO4的生成。同时,飞灰中的AL与F溶解在脱硫塔以后会形成络合物AlFx,络合物吸附在石灰石表面将影响石灰石的溶解。另外粉尘中的重金属(如Hg,Mg,Zn等)离子会抑制Ca2+与HSO3-的结合。综上,烟气中粉尘含量增多,脱硫效率降低。

三、运行参数

1、液气比(L/G)。液气比是单位时间内浆液喷淋量与流经脱硫塔的烟气量之比。不同装置的L/G并不相同,对同一装置而言,当其他条件保持不变时,脱硫效率随液气比的增加而增加,但增加幅度逐渐变小,并趋于稳定。这是因为新鲜的石灰石浆液与烟气接触后,对SO2的吸收反应并未达到饱和状态,需要不断的循环吸收反应,以提石灰石的利用率。增加L/G,可以加强气液两相的扰动,增加传质面积,增加吸收液浓度,故总传质系数会增加,从而提高脱硫效率。但L/G超过一定数值时,脱硫效率随L/G的增加而增加甚微,而系统的耗电量却大大增加,经济上不再合理。所以一般脱硫装置的液气比不超过25L/m³。

2、浆液PH值。脱硫塔浆液池的PH值影响着系统的脱硫效率、亚硫酸钙的氧化、石灰石的利用率和设备结垢。浆液的PH值升高,液相传质系数增加,有利于SO2的吸收,有利于SO2与石灰石溶液的反应。浆液的PH值降低,石灰石的溶解速率增加,有利于提高石灰石的利用率;同时,较低的PH值有利于脱硫主要产物CaSO3•1/2H2O氧化形成CaSO4·2H2O,这样有利于形成纯度较高的石膏,防止脱硫塔内部构件和设备结垢。因此,脱硫浆液的PH值不宜过高也不宜过低,一般控制在5.0~5.6之间。

3、浆液密度。石膏的结晶速度与石膏的过饱和度有关,当过饱和度超过一定数值后,石膏晶体会覆盖在已经形成的石膏晶体表面和还未反应的石灰石颗粒表面,造成石灰石利用率和脱硫效率下降。但当脱硫塔密度过低时,会造成石膏中CaCO3含量增加,降低石膏品质。故一般控制脱硫塔浆液密度在1100kg/m³左右。

手机:15090537267(微信同号)

公司地址:中国 · 商丘 · 示范区商都大道南段