炉内喷钙烟气脱硫的原理是,在900℃左右的床温下,空气与石灰石及煤炭颗粒在炉膛的密相区充分混合,通过煤炭颗粒燃烧释放出的热量,将石灰石煅烧后生成CO2和CaO。燃烧不充分的煤炭颗粒通过烟气携带,在炉膛的上部稀相区内进一步燃烧,同时CaO与煤炭颗粒燃烧生成的SO2反应生成CaSO4,从而达到去除SO2的目的。

炉内喷钙烟气脱硫

炉内喷钙烟气脱硫

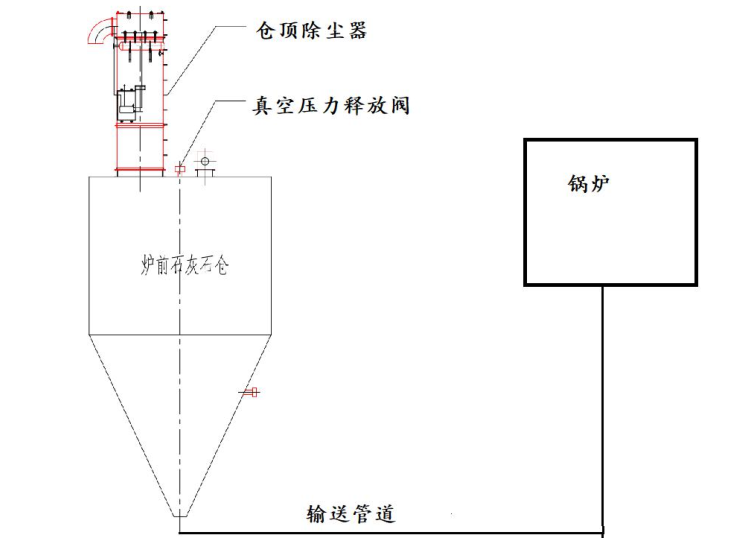

煤炭经破碎、筛选粒度合格的燃料通过输煤皮带运输到主厂房煤仓间炉前煤斗,经过称重皮带给煤机计量后输送进入炉前落煤管,进入炉前落煤管的燃料由播煤风(从一次热风接出)送入炉膛内燃烧。燃烧空气分为一、二次风,分别由炉底水冷风室和水冷壁前、后墙送入炉膛,粒径合适的石灰石由厂外送至主厂房煤仓间炉前钢石灰石仓,经过石灰石皮带称重机计量后,用石灰石输送风机送入炉膛,参与炉内的烟气脱硫反应。经过燃烧所产生的烟气携带一定量床料在炉顶转向,通过位于锅炉后墙水冷壁上方的烟气排出口,进入高温气固分离器进行气体和固分离,经过分离后,比较粗的物料颗粒沿着回料器,在高压返料风的作用下直接进入炉膛循环,再次燃烧,形成一个物料燃烧的循环回路。分离后含一部分飞灰的烟气进入锅炉后的竖井,对布置其中的高温过热器、低温过热器、省煤器、空气预热器进行放热,此时的烟气温度降低到140℃。炉渣通过锅炉底部的落渣管直接落至冷渣器。

手机:15090537267(微信同号)

公司地址:中国 · 商丘 · 示范区商都大道南段